Fabricante de Spray Dryers

Fabricante de Spray Dryers A SPRAY PROCESS é uma empresa Brasileira dedicada à fabricação e comprometida com a atualização e desenvolvimento tecnológico para fornecer a nossos clientes Plantas completas Spray Dryers para os mais variados produtos de diversos segmentos de industrias: Alimentícia, Farmacêutica, Frigorífica, Química, Mineira, Petroquímica.

Seus sócios acumulam mais de 35 anos de experiência na Fabricação de Secadores Spray Dryers e em Processos para viabilizar a Secagem, garantindo a seus clientes equipamentos para atender os mais altos padrões de qualidade.

Estrada do Itaqui, 711 – Jardim Nova Itapevi - ITAPEVI – SP CEP: 06690-110 - Fone: 11 4142-5731 - Fax: 11 4205-2213

SPRAY PROCESS Tecnologia de ponta Tranformando seu Produto em Pó

Válvula Rotativa, Dosadora ( Rotary Valve )

Modelo Inox. 80 – SPRAY PROCESS

Principais Características Técnicas: Com tecnologia nacional a SPRAY PROCESS desenvolveu e lançou uma nova válvula rotativa inteiramente mecanizada, com alta precisão para atender clientes com exigências de alto padrão.

A Inox.80 - SPRAY PROCESS possui a propriedade de ser redesenhada para qualquer capacidade necessária.

Fabricada totalmente em aço inoxidável AISI 304, 316, 410, 416 ou Hastelloy, com acabamentos jateado, polido ou sanitário grau alimentício.

Este modelo tem uma capacidade de 5.000 cm3 por rotação e potência de 0,5 CV.

Estas válvulas integram uma ampla linha de modelos cujas capacidades variam desde 30 cm3 por rotação, para equipamentos de testes em laboratórios, até 20.000 cm3 por rotação, ou capacidades segundo necessidade do cliente.

São utilizadas nas indústrias Alimentícias, Químicas, Farmacêuticas, de Mineração e Petroquímicas, dentre outras.

As Rotary Valves SPRAY PROCESS podem alimentar ou dosar transportadores pneumáticos de baixa e média pressão, controlar descargas de pós e granulados em Spray Dryers, silos, ciclones, filtros manga, etc., em diferentes temperaturas.

SANGUE ANIMAL EM PÓ MEDIANTE SPRAY DRYER

Aminoácidos totais em pó.

Fígado em pó.

Extrato de fígado em pó.

Peptona de fígado em pó.

Peptona de restos de carne em pó.

Bílis (tauro cólico) em pó.

Sangue integral em pó.

Hemoglobina e Plasma em pó.

1. AMINOACIDOS TOTAIS EM PÓ.

Constituídos por misturas previamente calculadas de:

Coração.

Pulmão ( Bofe ).

Estômago ( Bucho ).

Baço.

Fígado.

Entranhas.

Esses subprodutos moídos e passados em moinhos coloidais, são secados diretamente pelo Equipamento Spray Dryer. Todos esses subprodutos podem também ser hidrolisados e igualmente secados.

Contêm todos os aminoácidos conhecidos e suas outras propriedades em forma equilibrada.

2. FÍGADO EM PÓ.

Os fígados frescos são moídos, passando também por um moinho coloidal para em seguida ser transformado em pó pelo Equipamento Spray Dryer.

3. EXTRATO DE FÍGADO EM PÓ.

O fígado moído é misturado com água e levado ao ponto isoelétrico (pH 5 até 6).

Posteriormente a mescla é fervida até que a albumina se precipite (aproximadamente 80 0 C). Após 30 minutos é filtrada e então concentrada até aproximadamente 30% através de um evaporador (a vácuo) para se obter a concentração adequada e ser processado pelo Equipamento Spray Dryer.

4. PEPTONA DE FÍGADO EM PÓ.

O fígado é picado e em seguida passado a um tanque de fundo duplo, de aço inox, com a quantidade necessária de água. Faz-se então a hidrólise com ácidos ou enzimas, a uma temperatura não superior a 40 0C ou 45 0C. Uma vez terminada a digestão, eleva-se a temperatura para desativar as enzimas, e procede-se então a filtragem através de filtro-prensa ou separadora centrífuga. Após a concentração final, diretamente a passagem pelo Equipamento Spray Dryer obtendo-se o pó.

5. PEPTONA DE RESTOS DE CARNE EM PÓ.

Os restos de carne deverão ser digeridos em um tanque de fundo duplo durante 12 ou 14 horas e revolvidos através de um agitador lento, a uma temperatura de 40 0C a 45 0C. A carne deve estar livre de gordura, sebo e tendões, sendo previamente moída. Faz-se a digestão com ácido clorídrico e pepsina pura e depois se neutraliza com carbonato sódico. Filtra-se, concentra-se para finalmente passar pelo Equipamento Spray Dryer. Também se pode usar o Pâncreas, aquecendo o produto a não mais de 54 0C durante 6 horas, agitando intermitentemente. Filtra-se e evapora-se a solução a não mais que 60 0C em vácuo até se obter a concentração necessária para se passar pelo Equipamento Spray Dryer.

Quanto mais fraca e dura, a carne utilizada, maior o rendimento – (13% a 14%).

O rendimento de carne mole não supera 10% de peptona.

6. BILIS ( ácido tauro cólico) EM PÓ.

Pode-se processar a bílis retirada dos animais no matadouro diretamente no equipamento Spray Dryer, ou pode-se submetê-la a um tratamento prévio que consiste em tratar a bílis fresca com igual volume de álcool e deixar repousar por 12 horas; filtrar e aquecer para eliminar o álcool; concentrar (a não mais que 25% de sólidos) e passar pelo Equipamento Spray Dryer.

7. SANGUE INTEGRAL EM PÓ.

O equipamento Spray Dryer utilizado é do tipo standard e se envasa diretamente em sacos de 15 kg de polietileno e papel, na saída do ciclone. No caso de exigências sanitárias, pode-se fazer uma sala de embalagem, ligada ao depósito por uma espécie de janela, com uma canaleta inclinada por onde se pode deslocar o produto acabado/ensacado. Trabalha-se igual tanto para sangue de bovinos quanto para de suínos, caprinos, ovinos, aves (frangos, patos, perus, etc.)

O rendimento em sangue líquido aproveitável é aproximadamente de 3% do peso do animal, ou seja, em bovinos rende de 12 a 16 litros por animal de 450 kg.

O sangue integral contém 18% de sólidos. Esse sangue integral separado dá 60% de Plasma com 8% de sólidos, e 40% de Hemoglobina com 33% de sólidos.

Para cada animal, em média de 450 kg teremos:

Sangue integral:-----2,5 kg de pó

Plasma: ------------0,7 kg de pó

Hemoglobina: -------1,8 kg de pó

As temperaturas de secagem usualmente utilizadas são:

Sangue Integral e/ ou Hemoglobina:----TE: 350°C e TS: 90°C

Plasma:-----------------------------------TE: 220°C e TS: 80°C

8. ANALISE DE SANGUE INTEGRAL, PLASMA E HEMOGLOBINA SECADOS POR SPRAY DRYER.

Produto --------------% Proteínas---------% Cinzas----------% Umidade

Sangue Integral---------80 a 83 -----------2 a 3-----------------4 a 8

Plasma--------------------90 a 92 ----------1 a 2------------------4 a 7

Hemoglobina------------70 a 75------------2 a 3----------------4 a 8

Para dados de consumo e tamanhos dos equipamentos, consultar Especificações técnicas de Plantas Spray Dryer no folder da Spray Process.

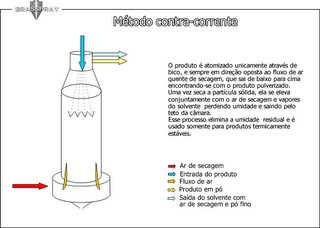

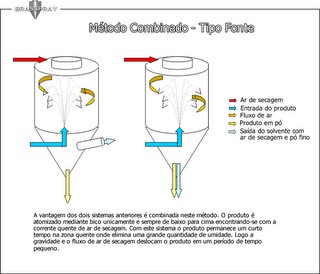

DADOS BASICOS PARA OPERAÇÃO DO SECADOR POR ATOMIZAÇÃO

Alguns dos pontos resultam indispensáveis, para obter um panorama mais completo dos secadores por atomização.

Baixa vazão de ar de secagem, com entrada de produto constante provoca longa permanência de produto na câmara , resultando um pó muito seco.

Alta velocidade do ar beneficia uma boa separação no ciclone.

Alta velocidade do disco atomizador resulta em partículas menores do produto.

Alta concentração do produto resulta partículas maiores do mesmo.

Baixa concentração do produto e alta velocidade do disco atomizador resultam partículas do produto muito pequenas, dificultando uma ótima separação ciclônica.

Com partículas muito pequenas e leves a extração do pó deve ser efetuada mediante filtros tipo manga.

Aumentar a vazão da bomba dosadora com temperatura de entrada constante resulta a diminuição da temperatura de saída.

A Temperatura de Entrada é o mesmo que a temperatura do ar que entra na câmara de secagem, o qual é introduzido através do dispersor de ar, por meio de um ventilador / exaustor, e que entra em contato com o produto pulverizado, realizando a vaporização.

O produto final (sólido) não é submetido à temperatura de entrada.

A temperatura do ar de secagem com os vapores do solvente mais a matéria seca, antes de entrar no ciclone, se denomina Temperatura de Saída. Esta temperatura não é necessariamente a temperatura da matéria seca, que segue relativamente fria de acordo com o tempo de permanência no equipamento. Portanto concluímos que a temperatura de saída pode ser considerada como a máxima temperatura que o produto final poderia atingir com um lento processo de recuperação.

Contrastando com a temperatura de entrada que somente é controlada através do

queimador, a temperatura de saída tem vários controles, resultado dos seguintes parâmetros:

Temperatura de entrada.

Vazão do ar.

Vazão da bomba dosadora.

Concentração do produto a secar.

A ótima diferença entre a temperatura de entrada e temperatura de saída, chamada Δt é um dos pontos mais importantes a considerar quando secamos por atomização.

Aumentando a diferença de temperatura Δt com maior ingresso do produto dentro da câmara e mantendo a temperatura de entrada constante, a umidade residual do produto final aumentará.

Um ponto necessário a determinar na obtenção de um produto específico é o tipo de forno a ser utilizado. São denominados DIRETO E INDIRETO.

O secador com forno direto utiliza os mesmos gases de combustão, de combustíveis líquidos ou gasosos, para aquecer o ar de secagem. Esta mescla entra em contato direto com o produto.

O secador com forno indireto pode utilizar qualquer fonte térmica para aquecer o ar de secagem que através de um trocador de calor aquece o mesmo. No secador com forno indireto somente entra ar quente atmosférico e ou previamente filtrado.

Para um correto funcionamento de secagem por spray a dosagem do produto deve ser uniforme (não pulsante ) e constantemente controlada por microprocessador. A correta variação gradual da dosagem, faz com que o equipamento tenha um período maior de trabalho contínuo, sem eventuais interrupções.

CAPACIDADE DE EVAPORAÇÃO

No processo de secagem por Spray Dryer com atomização por Disco Rotativo o principal objetivo é ter design perfeito para controlar a homogeneidade da atomização do produto e a segurança de continuidade efetiva de trabalho, condições primárias em nossa linha de modelos que integram as diferentes capacidades de atomização.

Estes atomizadores integram uma linha de modelos que vão de 6 litros/hora até 15.000 litros/hora de capacidade de atomização.

PRESERVAÇÃO DOS ALIMENTOS

Existe uma gama muito ampla de produtos que requerem a utilização do sistema de secagem por atomização, que mantém as propriedades físico-químicas dos produtos e em alguns casos chega a melhorar essas propriedades. Através de uma solução, emulsão, suspensão ou pasta, é enorme a diversidade de produtos que se pode secar por meio deste sistema nas indústrias Química e Alimentícia. Leite em pó, sucos, sopas instantâneas, detergentes são alguns poucos exemplos de produtos do conhecimento geral.

A Secagem por Atomização é também usada para a preservação dos alimentos. Mediante este processo simples e ultra-rápido, se consegue secar os sólidos e sólidos solúveis, com a mais alta qualidade e com a preservação das características essenciais. Este processo também oferece vantagens na redução dos pesos e volumes.

O processo se caracteriza em pulverizar o fluido ou mistura de fluidos dentro de uma câmara submetida a uma corrente controlada de ar quente. Este fluido é atomizado em milhões de micro-gotas individuais mediante um disco rotativo ou bico pulverizador.

FABRICANTE DE SPRAY DRYERS

FOTOS DE SPRAY DRYERS SPRAY PROCESS

CÂMARA PARA SECAGEM DE PRODUTOS ALIMENTICIOS

CÂMARA PARA SECAGEM DE PRODUTOS ALIMENTICIOSATOMIZADOR DR 350 SPRAY PROCESS,

PABLO KAULINIS

DISCO ATOMIZADOR DR0,4 VIRANDO A 50.000 RPM

DISCO ATOMIZADOR DR0,4 VIRANDO A 50.000 RPM

EXELENTE TERMINAÇÃO, DR 40 SPRAY PROCESS

EXELENTE TERMINAÇÃO, DR 40 SPRAY PROCESS

PARA AROMAS E SABORES.

CLP + IHM SPRAY PROCESS MODELO DR 4

CLP + IHM SPRAY PROCESS MODELO DR 4

LABORATORIO DE TESTES, SPRAY PROCESS DR 0,4

LABORATORIO DE TESTES, SPRAY PROCESS DR 0,4 CONSTRUÇÃO DO MODELO SPRAY PROCESS DR 15

CONSTRUÇÃO DO MODELO SPRAY PROCESS DR 15  PRODUÇÃO DE MALTODEXTRINA

PRODUÇÃO DE MALTODEXTRINA SPRAY PROCESS MODELO DR 240

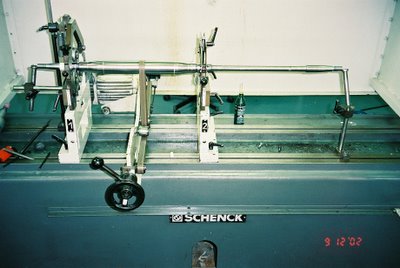

PEÇAS IMPORTANTES

EIXO DO ATOMIZADOR

A busca comum das indústrias é aumentar a vida útil de componentes mecânicos que se desgastam devido à fadiga dos materiais submetidos a movimentos repetidos de carga, alguns exemplos comuns são as molas de válvulas automotivas, virabrequim, comando de válvulas, bielas, engrenagens e os eixos em uso de alto rendimento.

Esses eixos são projetados e construídos levando em conta as condições de funcionamento com as tensões resultantes em cada componente para poder ser selecionado um material com a força, tenacidade e resistência a desgastes apropriados.

Esses equipamentos estão entre as combinações mais desafiadoras da tecnologia de materiais na atualidade.

Nisso não há um material que possa realizar todas as tarefas necessárias, o projeto deve minimizar o desgaste dos componentes estruturais previstos para suportar a temperatura e principalmente a quantidade enorme de energia cinética gerada pelas altas velocidades de funcionamento.

A magnitude dessa força e uma função da massa e velocidade, com a distância do centro de rotação. O projetista deve considerar uma margem de segurança considerável para cobrir qualquer variação de funcionamento inconveniente.

Muitos têm experiência própria com a falta terrível de um atomizador em momentos quando a produção não pode parar, outros que não passaram por essa experiência têm ouvido historias catastróficas de tais acontecimentos em outras instalações, e se perguntam se está chegando a hora deles ou se existe um procedimento adequado para seguir e evitar semelhantes complicações.

É normal considerar que as conseqüências do desgaste acelerado é causa de uma manutenção pouco eficaz, falta de conhecimento, lugares inadequados de trabalho, ou simplesmente o fato de só querer produzir, sem dedicar o tempo necessário a simples verificações periódicas. Tais comportamentos levam a situações onde o imprevisível acontece e resultam em avarias críticas que podem comprometer a integridade das peças mecânicas (móveis e fixas) de um atomizador, o que ocasiona como resultado uma reparação demorada e custosa.

DISCO ATOMIZADOR - WHEEL ATOMIZER

O disco atomizador é uma peça chave nos equipamentos de secagem por atomização, sua rotação é muito elevada e conseqüentemente está exposto a altas forças centrífugas e altos níveis de “stress” do material.

Os discos Brasspray são projetados e fabricados com materiais e desenhos apropriados para cada aplicação específica.

Altas temperaturas, líquidos abrasivos ,Materiais corrosivos , provocam fadiga nos materiais que devem ser monitorados e revisados periodicamente pelo operador.

Por motivo algum deve ser colocado em operação um disco com sinais físicas de desgaste ou marcas de batidas por manuseio indevido.

O disco é uma peça balanceada e se esse balanceamento for mantido teremos maior vida útil dos elementos moveis do atomizador.

Recomendações de manutenção do disco de aço inox para trabalho com materiais não abrasivos:

Primeira manutenção: Aparamento e balanceamento após três anos de operação.

Depois disso essa manutenção se recomenda a cada ano – Essas recomendações são pautas somente e não são consideradas uma extensão da garantia. A qualquer mostra ou suspeita de dano se deve atuar com consciência e responsabilidade. Em caso de dúvida das condições reais do disco, não hesitar, entre em contato com a Brasspray para avaliar os riscos correspondentes, uma vez que o controle das condições operacionais está somente em mãos do operador, a Spray Process e o operador da planta têm o interesse comum de evitar riscos potenciais de danos corporais e do equipamento.

Por isso a importância de realizar a manutenção do disco atomizador como parte de um programa de manutenção preventiva.

APLICAÇÃO DO SPRAY DRYER

A secagem por atomização é aplicada a qualquer produto possível de bombear emulsões, pastas, soluções e suspenções das seguintes indústrias:

A secagem por atomização é aplicada a qualquer produto possível de bombear emulsões, pastas, soluções e suspenções das seguintes indústrias:

Alimentícias

tais como cereais e extratos de plantas, lácteos em geral, cafés e seus sucedâneos, leveduras, hidrolizados de proteínas, derivados marinhos, sub-produtos de frigoríficos, ovos, frutas e extratos de frutas.

Farmacêuticas

antibióticos e derivados, vacinas, vitaminas, fármacos em geral.

Cerâmica

argilas para aplicações diversas e especiais.

Química orgânica: ácidos, sais orgânicos, compostos nitrogenados, plásticos, resinas, catalisadores e corantes, fertilizantes, pesticidas, inseticidas, detergentes em geral, taninos naturais e sintéticos, etc.

Química inorgânica: compostos de alumínio, bário, boro, cromo, cloro, enxofre, flúor, iodo, magnésio, hidróxidos e óxidos em geral.

Celulose: suphite waste liquor, lignosulphonates, etc